Tecnologia de ponta em equipamentos para caldeiraria e estruturas metálicas

A indústria de caldeiraria e estruturas metálicas passa por constantes transformações tecnológicas que impactam diretamente a produtividade, qualidade e segurança dos processos de fabricação. Com a evolução da automação industrial e a integração de sistemas inteligentes, os equipamentos modernos para este setor proporcionam maior precisão, redução de desperdícios e aumento significativo na capacidade produtiva. Esta transformação digital não representa apenas uma tendência, mas uma necessidade competitiva para empresas que buscam posicionamento de destaque no mercado metalúrgico brasileiro e global.

Soluções industriais robustas para fabricação de estruturas metálicas e caldeiras

O setor de caldeiraria e estruturas metálicas exige soluções de alta performance que resistam às severas condições de trabalho. Os equipamentos modernos para este segmento incorporam tecnologias que garantem maior robustez e durabilidade, mesmo em operações contínuas. Entre as principais inovações, destacam-se máquinas de corte CNC com capacidade para processar chapas de grandes espessuras, calandras hidráulicas de precisão com controle digital e prensas dobradeiras com sistemas antitorsão que garantem dobras perfeitas em peças de grande porte.

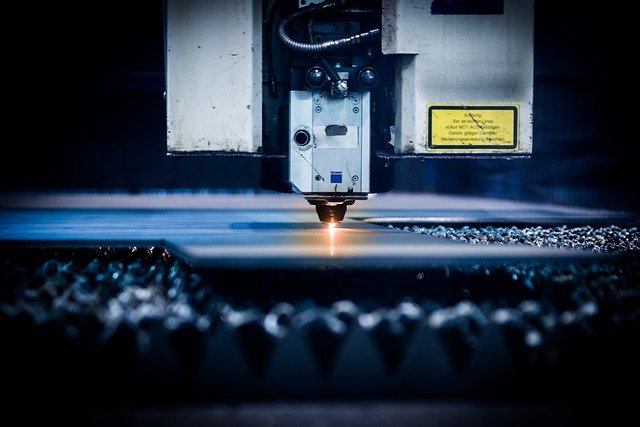

A tecnologia laser também revolucionou este setor, com equipamentos de corte capazes de trabalhar com alta velocidade e precisão milimétrica, reduzindo drasticamente o retrabalho. Sistemas de soldagem automatizados com controle de deposição e monitoramento de temperatura em tempo real garantem juntas perfeitas e duráveis, fundamentais para estruturas que devem suportar altas pressões e cargas extremas.

Equipamentos essenciais para aumentar a eficiência na caldeiraria pesada

A caldeiraria pesada, tradicionalmente caracterizada por processos manuais e alta demanda de mão de obra especializada, encontra na automação sua principal aliada para aumento de eficiência. Os sistemas robotizados para movimentação de peças grandes eliminam riscos ergonômicos e aumentam a segurança operacional, enquanto reduzem significativamente o tempo de manipulação de componentes pesados.

Pontes rolantes computadorizadas com sensores de carga e posicionamento preciso complementam o ecossistema de equipamentos modernos, permitindo a movimentação segura de estruturas que podem pesar várias toneladas. Os tornos verticais CNC de grande porte representam outro avanço significativo, possibilitando a usinagem de peças cilíndricas de grandes dimensões com tolerâncias mínimas, essenciais para vasos de pressão e equipamentos industriais críticos.

Sistemas integrados de gestão da produção conectados aos equipamentos permitem o monitoramento em tempo real do processo produtivo, identificando gargalos e otimizando o fluxo de trabalho. Esta integração entre máquinas e softwares de gestão representa um passo importante na implementação de conceitos da Indústria 4.0 no setor de caldeiraria.

Ferramentas avançadas para construção de estruturas metálicas duráveis e seguras

A segurança e durabilidade das estruturas metálicas dependem diretamente da qualidade dos equipamentos utilizados em sua fabricação. Máquinas de solda com tecnologia inverter microprocessada garantem cordões perfeitos e homogêneos, mesmo em materiais especiais como aços inoxidáveis e ligas de alta resistência. Sistemas de inspeção não-destrutiva integrados ao processo produtivo, como equipamentos de ultrassom e radiografia digital, permitem a verificação imediata da qualidade das juntas soldadas sem necessidade de retrabalho posterior.

Para o acabamento de superfícies metálicas, equipamentos de jateamento automatizado com recuperação de abrasivos e controle preciso de rugosidade prepararam as peças para processos posteriores de pintura ou revestimento. Cabines de pintura com controle digital de espessura e cabines de cura com monitoramento de temperatura garantem proteção adequada contra corrosão, fator crítico para a durabilidade de estruturas expostas a ambientes agressivos.

Softwares de modelagem estrutural em 3D, integrados às máquinas de corte e conformação, minimizam erros de projeto e garantem o encaixe perfeito das peças durante a montagem em campo, reduzindo drasticamente o tempo de instalação das estruturas.

Investimentos em tecnologia e retorno financeiro na caldeiraria moderna

O investimento em tecnologia de ponta para caldeiraria e estruturas metálicas representa um desafio financeiro significativo para as empresas, mas com retorno comprovado em médio prazo. As máquinas e equipamentos mais avançados do setor apresentam valores que variam conforme sua capacidade, precisão e nível de automação, representando um dos principais componentes do planejamento financeiro das indústrias metalúrgicas.

A seguir, apresentamos uma tabela comparativa com alguns dos principais equipamentos e seus custos estimados:

| Equipamento | Fornecedor | Estimativa de Custo (R$) |

|---|---|---|

| Máquina de Corte Laser 6kW | Trumpf | 1.800.000 - 2.500.000 |

| Calandra Hidráulica de 4 Rolos | Davi | 950.000 - 1.300.000 |

| Prensa Dobradeira CNC 400t | Amada | 1.200.000 - 1.600.000 |

| Sistema Robotizado de Soldagem | ABB | 800.000 - 1.100.000 |

| Torno Vertical CNC (diâmetro 5m) | Pietro Carnaghi | 2.800.000 - 3.500.000 |

Preços, taxas ou estimativas de custo mencionados neste artigo são baseados nas informações mais recentes disponíveis, mas podem mudar com o tempo. É aconselhável realizar uma pesquisa independente antes de tomar decisões financeiras.

O retorno sobre investimento (ROI) destes equipamentos varia conforme o volume de produção e a eficiência operacional da empresa. Em média, fabricantes relatam reduções de 30% a 45% no tempo de fabricação, diminuição de 20% a 35% no desperdício de material e aumento de 40% na produtividade da mão de obra. Estes ganhos podem representar um payback entre 2 e 4 anos para os equipamentos mais caros, dependendo da utilização.

Tendências futuras em equipamentos para caldeiraria e estruturas metálicas

A evolução tecnológica não para, e o futuro da caldeiraria e estruturas metálicas aponta para equipamentos ainda mais inteligentes e conectados. Sistemas de fabricação aditiva em metal (impressão 3D industrial) já começam a ser incorporados na produção de componentes complexos, reduzindo drasticamente o tempo de fabricação de peças especiais e diminuindo o desperdício de material.

A inteligência artificial aplicada ao controle de qualidade e manutenção preditiva emerge como uma tendência forte, permitindo que os equipamentos identifiquem antecipadamente possíveis falhas e otimizem seus próprios parâmetros de operação. Também se destaca o desenvolvimento de cobots (robôs colaborativos) que trabalham lado a lado com operadores humanos nas tarefas que exigem tanto força mecânica quanto discernimento especializado.

A conectividade total entre equipamentos, formando células de produção autônomas que se comunicam e se ajustam automaticamente, representa o próximo passo na evolução da indústria metalúrgica, consolidando definitivamente os princípios da Indústria 4.0 no setor de caldeiraria e estruturas metálicas.