Soluções Abrangentes de Segurança Industrial e Gestão de Riscos

O ambiente industrial moderno apresenta diversos desafios relacionados à segurança dos trabalhadores, especialmente quando se trata de operações com máquinas e equipamentos pesados. A implementação de soluções abrangentes de segurança industrial e gestão de riscos não é apenas uma exigência legal, mas também uma necessidade ética e econômica para as empresas. Quando bem estruturadas, essas soluções protegem vidas, aumentam a produtividade e reduzem custos associados a acidentes de trabalho.

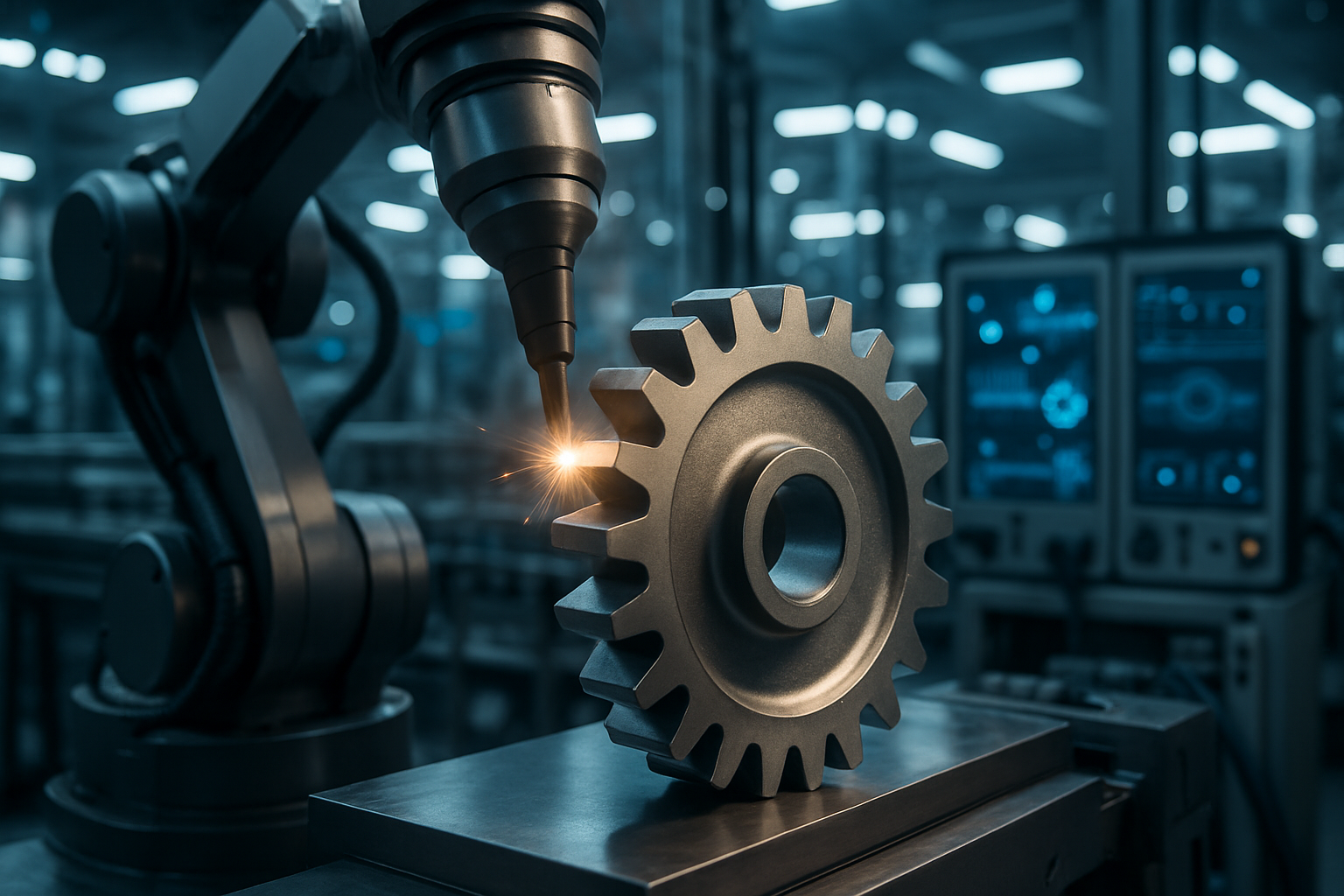

Sistemas de Prevenção de Riscos no Trabalho para Operações com Máquinas

A prevenção de riscos no ambiente industrial começa com a implementação de sistemas robustos e específicos para cada tipo de operação com máquinas. Esses sistemas envolvem tanto aspectos técnicos quanto procedimentais, criando múltiplas camadas de proteção. As máquinas industriais modernas já incorporam diversos dispositivos de segurança, como sensores de presença, botões de emergência e barreiras físicas que impedem o acesso a partes móveis durante o funcionamento.

Um sistema eficaz de prevenção inclui também mapeamento detalhado de riscos específicos para cada equipamento. Isto significa identificar todos os pontos de perigo potencial, classificá-los segundo sua gravidade e probabilidade, e implementar medidas preventivas adequadas. A NR-12, norma regulamentadora brasileira, estabelece requisitos mínimos para garantir a segurança no trabalho em máquinas e equipamentos, servindo como base fundamental para qualquer programa de prevenção.

Além dos aspectos técnicos, os sistemas de prevenção devem incorporar treinamentos periódicos e específicos para cada função. Operadores, técnicos de manutenção e demais funcionários precisam conhecer não apenas os procedimentos operacionais padrão, mas também como agir em situações de emergência.

Protocolos de Segurança Baseados em Conformidade para Ambientes Industriais

A conformidade com normas e regulamentações é o ponto de partida para protocolos de segurança eficazes no setor industrial. No Brasil, além da já mencionada NR-12, diversas outras normas regulamentadoras estabelecem diretrizes importantes, como a NR-10 (segurança em instalações elétricas), NR-13 (caldeiras e vasos de pressão) e NR-35 (trabalho em altura). Cada protocolo de segurança deve ser desenhado considerando o atendimento integral a essas exigências legais.

Os protocolos baseados em conformidade vão além do simples cumprimento de normas, incorporando verificações periódicas e documentação rigorosa. Auditorias internas regulares garantem que os procedimentos estão sendo seguidos corretamente e que os equipamentos mantêm suas condições ideais de segurança. A documentação completa de todos os processos, treinamentos, manutenções e verificações não apenas atende a requisitos legais, mas também permite identificar pontos de melhoria contínua.

Um aspecto crucial dos protocolos de segurança é a integração com os sistemas de gestão da empresa. Segurança não deve ser tratada como um departamento isolado, mas como parte integrante de todas as operações. Isso significa que decisões sobre produção, manutenção e logística devem sempre considerar os impactos na segurança dos trabalhadores.

Planos de Avaliação e Controle de Riscos para Operações com Equipamentos Pesados

Equipamentos pesados, como gruas, empilhadeiras, escavadeiras e prensas industriais, apresentam riscos específicos que exigem planos detalhados de avaliação e controle. O primeiro passo é a realização de uma análise preliminar de riscos (APR) para cada equipamento e operação. Esta análise identifica todos os possíveis cenários de acidente, suas causas e consequências.

Com base na APR, desenvolve-se um plano hierárquico de controle de riscos, seguindo os princípios de eliminação, substituição, controles de engenharia, controles administrativos e, por último, equipamentos de proteção individual (EPIs). Sempre que possível, a eliminação do risco deve ser priorizada – por exemplo, automatizando operações perigosas ou reprojetando processos. Quando a eliminação não é viável, implementam-se controles que reduzam a probabilidade ou a gravidade dos possíveis acidentes.

O monitoramento contínuo é parte essencial desses planos. Indicadores de desempenho de segurança (como taxa de incidentes, quase-acidentes e não-conformidades) devem ser acompanhados regularmente. Este acompanhamento permite identificar tendências negativas antes que resultem em acidentes graves e direcionar recursos para áreas prioritárias.

Tecnologias Avançadas para Gestão de Segurança Industrial

A transformação digital chegou também à segurança industrial, oferecendo ferramentas poderosas para monitoramento, prevenção e gestão de riscos. Sensores IoT (Internet das Coisas) permitem o monitoramento em tempo real de equipamentos e ambientes, detectando anomalias que poderiam levar a situações perigosas. Sistemas de análise preditiva podem identificar padrões que precedem falhas ou acidentes, permitindo intervenções preventivas.

Realidade aumentada e virtual tem se mostrado extremamente eficazes para treinamentos de segurança, simulando situações de risco sem expor os trabalhadores a perigos reais. Já os exoesqueletos industriais reduzem o esforço físico em tarefas repetitivas ou que exigem levantamento de peso, diminuindo lesões por esforço repetitivo e problemas ergonômicos.

Softwares especializados em gestão de segurança facilitam o acompanhamento de indicadores, documentação, auditorias e conformidade regulatória, tornando o processo mais eficiente e confiável.

Custos e Benefícios da Implementação de Soluções de Segurança Industrial

A implementação de soluções abrangentes de segurança industrial representa um investimento significativo, mas com retorno comprovado. Os custos variam conforme o porte da operação e os riscos envolvidos, mas podemos analisar algumas estimativas do mercado brasileiro:

| Solução de Segurança | Investimento Inicial | Benefício Estimado | ROI Médio |

|---|---|---|---|

| Sistema de Prevenção para Máquinas de Médio Porte | R$15.000-30.000 | Redução de 60% em acidentes | 18-24 meses |

| Software de Gestão de Segurança Industrial | R$5.000-50.000/ano | Economia de 30% em custos de conformidade | 12-18 meses |

| Programa Completo de Treinamento | R$1.200-2.500/funcionário | Redução de 40% em quase-acidentes | 6-12 meses |

| Equipamentos de Proteção Coletiva Avançados | R$20.000-150.000 | Redução de 75% em afastamentos | 24-36 meses |

| Consultoria Especializada em NR-12 | R$10.000-40.000 | Minimização de multas e indenizações | Imediato |

Preços, taxas ou estimativas de custos mencionados neste artigo são baseados nas informações mais recentes disponíveis, mas podem mudar com o tempo. Recomenda-se pesquisa independente antes de tomar decisões financeiras.

O custo da não-implementação pode ser muito maior, considerando multas (que podem chegar a R$100.000 por infração grave), indenizações trabalhistas, paralisação de atividades e danos à imagem corporativa. Estudos indicam que para cada real investido em segurança do trabalho, a economia com acidentes evitados pode chegar a R$5.

Integração da Gestão de Riscos na Cultura Organizacional

Para que as soluções de segurança industrial sejam verdadeiramente efetivas, precisam fazer parte da cultura organizacional. Isso significa que todos os níveis hierárquicos, da alta direção aos operadores, devem compartilhar os mesmos valores e comprometimento com a segurança. A liderança tem papel fundamental, demonstrando na prática que segurança é prioridade sobre produção ou outros objetivos de negócio.

Programas de conscientização contínua, reconhecimento de comportamentos seguros e comunicação transparente são ferramentas essenciais para esta integração. Muitas empresas implementam sistemas de relato de quase-acidentes e situações de risco, incentivando os funcionários a comunicarem condições inseguras sem medo de retaliação. Esta abordagem proativa permite corrigir problemas antes que causem acidentes.

A segurança industrial, quando tratada como valor central e não apenas como obrigação legal, torna-se vantagem competitiva, melhorando não apenas indicadores de acidentes, mas também qualidade, produtividade e retenção de talentos.