Manutenção preditiva em fábricas no Brasil

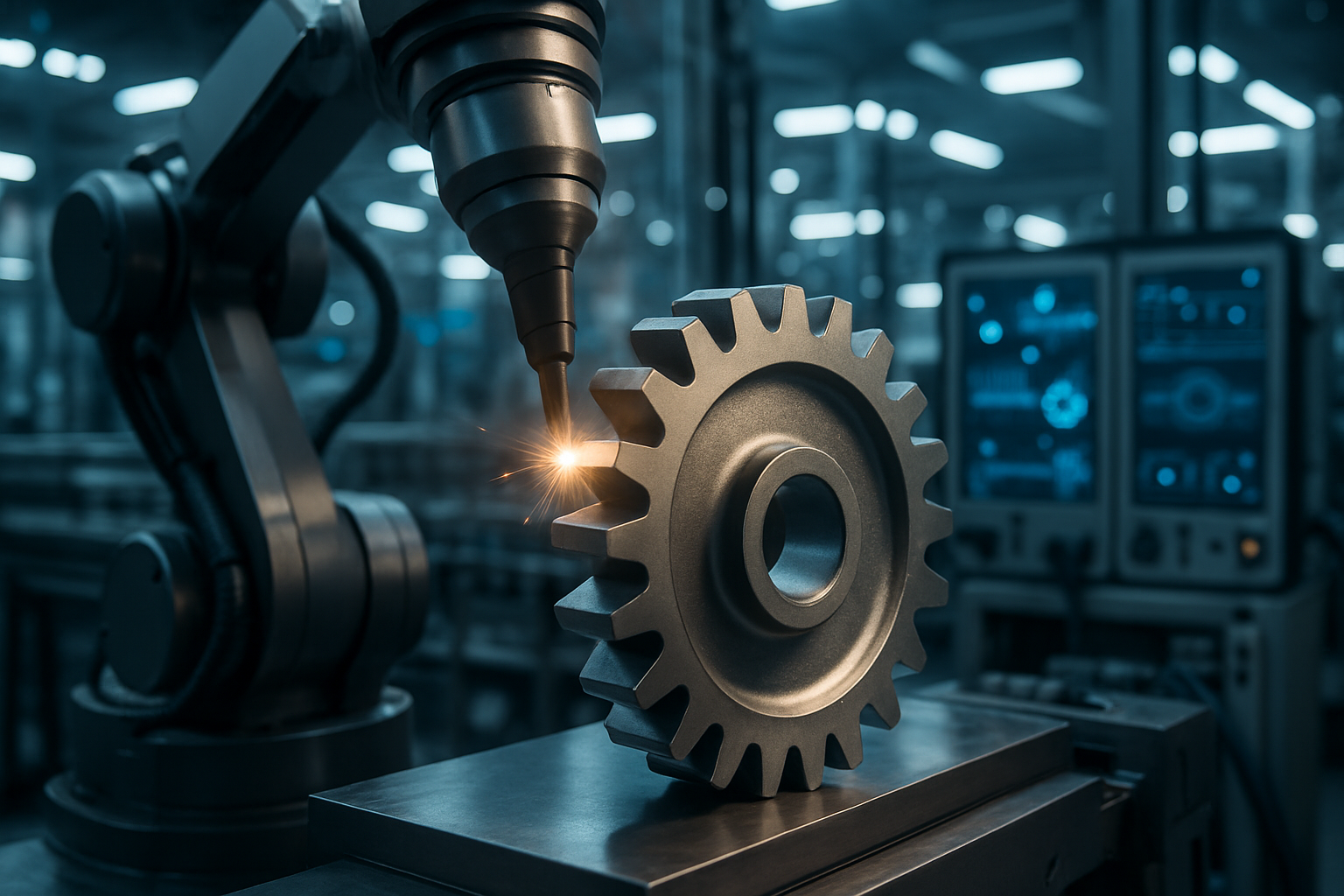

A manutenção preditiva revoluciona a gestão industrial brasileira, permitindo que empresas antecipem falhas em equipamentos antes que ocorram. Esta tecnologia utiliza sensores avançados, análise de dados e inteligência artificial para monitorar continuamente o estado das máquinas, identificando padrões que indicam possíveis problemas futuros. Com a crescente digitalização das fábricas brasileiras e a adoção da Indústria 4.0, a manutenção preditiva tornou-se essencial para aumentar a produtividade, reduzir custos operacionais e garantir a competitividade no mercado global.

Como funciona a manutenção preditiva em fábricas no Brasil?

A manutenção preditiva em fábricas no Brasil baseia-se na coleta contínua de dados através de sensores instalados nos equipamentos industriais. Estes sensores monitoram variáveis como temperatura, vibração, pressão, corrente elétrica e ruído acústico. Os dados coletados são processados por algoritmos de machine learning que identificam desvios nos padrões normais de funcionamento.

As empresas brasileiras estão implementando sistemas que integram Internet das Coisas (IoT), análise preditiva e inteligência artificial para criar dashboards em tempo real. Estes sistemas permitem que os técnicos de manutenção recebam alertas automáticos quando um equipamento apresenta sinais de deterioração, possibilitando intervenções programadas antes que ocorram falhas custosas.

Serviços de manutenção de equipamentos industriais no Brasil

Os serviços de manutenção de equipamentos industriais no Brasil evoluíram significativamente com a introdução de tecnologias preditivas. Empresas especializadas oferecem soluções completas que incluem instalação de sensores, configuração de sistemas de monitoramento, análise de dados e treinamento de equipes técnicas.

Estes serviços abrangem diversos setores industriais, desde petroquímicas e siderúrgicas até indústrias alimentícias e farmacêuticas. Os provedores de serviços utilizam técnicas avançadas como análise de óleo, termografia infravermelha, análise de vibração e ultrassom para detectar problemas potenciais em motores, bombas, compressores, turbinas e outros equipamentos críticos.

Serviços de equipamentos no Brasil para a Indústria 4.0

Os serviços de equipamentos no Brasil para a Indústria 4.0 integram tecnologias digitais avançadas com equipamentos industriais tradicionais. Esta transformação inclui a implementação de sistemas ciber-físicos, computação em nuvem, big data e inteligência artificial para otimizar processos produtivos.

Empresas brasileiras estão investindo em plataformas digitais que conectam máquinas, sistemas de gestão e equipes de manutenção em um ecossistema integrado. Estas soluções permitem monitoramento remoto, diagnósticos automáticos, programação inteligente de manutenções e otimização de recursos. A digitalização também facilita a integração com fornecedores e clientes, criando cadeias de valor mais eficientes e responsivas.

Soluções de confiabilidade de máquinas no Brasil

As soluções de confiabilidade de máquinas no Brasil focam em maximizar a disponibilidade e performance dos equipamentos industriais através de estratégias proativas de manutenção. Estas soluções combinam metodologias tradicionais de engenharia de confiabilidade com tecnologias emergentes para criar programas de manutenção mais eficazes.

Os programas de confiabilidade incluem análise de modos de falha, estudos de criticidade de equipamentos, implementação de manutenção baseada em condição e desenvolvimento de indicadores de performance (KPIs). Empresas brasileiras estão adotando normas internacionais como ISO 55000 para gestão de ativos e implementando sistemas de gestão de manutenção assistida por computador (CMMS) integrados com ferramentas preditivas.

Principais fornecedores e custos no mercado brasileiro

| Fornecedor | Serviços Oferecidos | Estimativa de Custo |

|---|---|---|

| SKF Brasil | Monitoramento online, análise de vibração | R$ 15.000 - R$ 80.000 |

| Schaeffler | Sensores inteligentes, análise preditiva | R$ 20.000 - R$ 100.000 |

| Pruftechnik | Alinhamento, balanceamento, análise vibração | R$ 12.000 - R$ 60.000 |

| Emerson | Sistemas AMS Suite, monitoramento wireless | R$ 25.000 - R$ 120.000 |

| Fluke | Termografia, análise elétrica, ultrassom | R$ 8.000 - R$ 45.000 |

Preços, taxas ou estimativas de custo mencionados neste artigo baseiam-se nas informações mais recentes disponíveis, mas podem mudar ao longo do tempo. Recomenda-se pesquisa independente antes de tomar decisões financeiras.

Benefícios da implementação da manutenção preditiva

A implementação da manutenção preditiva em fábricas brasileiras oferece benefícios substanciais que justificam o investimento inicial. Estudos indicam reduções de até 70% nos custos de manutenção corretiva e aumentos de 20-25% na disponibilidade de equipamentos. Empresas relatam diminuição significativa no tempo de parada não programada e extensão da vida útil dos equipamentos.

Além dos benefícios financeiros diretos, a manutenção preditiva contribui para a sustentabilidade ambiental através da redução do desperdício de recursos, menor consumo energético e diminuição da geração de resíduos industriais. A tecnologia também melhora a segurança operacional ao prevenir falhas catastróficas que podem causar acidentes ou danos ambientais.

A manutenção preditiva representa uma transformação fundamental na gestão industrial brasileira, oferecendo oportunidades significativas para melhorar a eficiência operacional e competitividade. À medida que as tecnologias da Indústria 4.0 se tornam mais acessíveis, empresas de todos os tamanhos podem implementar soluções preditivas adaptadas às suas necessidades específicas. O sucesso da implementação depende da escolha adequada de fornecedores, investimento em capacitação técnica e desenvolvimento de uma cultura organizacional orientada à manutenção proativa. Com planejamento adequado e execução cuidadosa, a manutenção preditiva pode transformar operações industriais brasileiras, aumentando a produtividade e garantindo maior sustentabilidade a longo prazo.