Equipamentos de soldagem e corte ideais para máxima precisão industrial

No cenário industrial contemporâneo, a precisão e eficiência nos processos de soldagem e corte são fatores determinantes para a qualidade final dos produtos e a produtividade das operações. Os equipamentos especializados para estas funções têm evoluído constantemente, incorporando tecnologias avançadas que permitem resultados superiores mesmo nas aplicações mais exigentes. A escolha dos equipamentos adequados pode representar a diferença entre um produto mediano e um produto de excelência, além de impactar diretamente nos custos operacionais e na competitividade da empresa.

Tecnologia avançada em máquinas de solda e corte para todos os projetos

Os avanços tecnológicos têm revolucionado o setor de soldagem industrial. As máquinas mais modernas contam com sistemas de controle digital que permitem ajustes precisos de parâmetros como corrente, tensão e velocidade de alimentação do arame. Equipamentos com tecnologia inverter, por exemplo, oferecem maior eficiência energética, menor peso e dimensões reduzidas quando comparados aos transformadores convencionais, sem comprometer a potência necessária para aplicações robustas.

Para projetos de diferentes dimensões, existem opções que vão desde máquinas compactas multiprocesso, ideais para oficinas com espaço limitado, até sistemas industriais robustos para linhas de produção de grande escala. A tecnologia de soldagem pulsada, presente em equipamentos mais sofisticados, permite melhor controle do arco elétrico e da poça de fusão, resultando em soldas de qualidade superior com menor geração de respingos e distorções.

Soluções eficientes para soldagem e corte em ambientes industriais exigentes

Ambientes industriais exigentes requerem equipamentos capazes de suportar condições adversas sem comprometer o desempenho. Máquinas de soldagem com classificação IP23S ou superior oferecem proteção adequada contra poeira e umidade, fundamentais para operações em canteiros de obras ou ambientes externos. Sistemas de refrigeração eficientes são essenciais para operações contínuas, evitando o superaquecimento e prolongando a vida útil dos equipamentos.

Para aplicações que demandam alta precisão, como na indústria aeroespacial ou automotiva, sistemas de soldagem TIG (Tungsten Inert Gas) com controle microprocessado permitem ajustes na ordem de décimos de ampere, garantindo resultados consistentes mesmo nos materiais mais sensíveis. Já para operações de corte, equipamentos a plasma CNC oferecem precisão milimétrica com velocidade superior aos métodos convencionais, ideal para a produção em série de peças complexas.

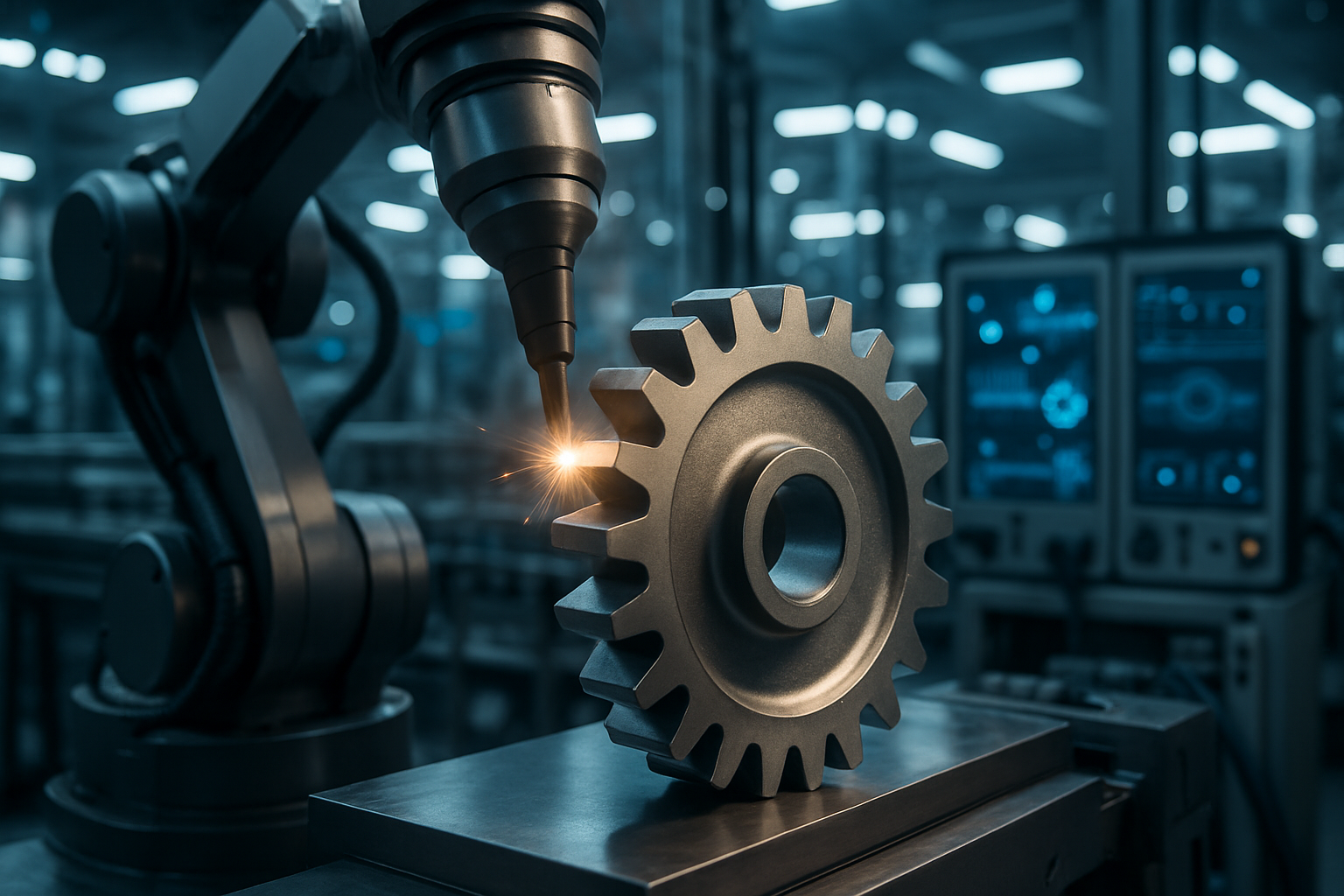

Os sistemas de soldagem robotizada representam o ápice da eficiência em ambientes industriais, combinando a precisão mecânica dos braços robóticos com algoritmos avançados de controle. Estas soluções são particularmente valiosas em linhas de produção que exigem repetibilidade absoluta e podem operar ininterruptamente, maximizando a produtividade.

Modernize sua operação com equipamentos de soldagem e corte de alto desempenho

A modernização do parque de equipamentos de soldagem e corte pode transformar significativamente a produtividade e a qualidade de uma operação industrial. Máquinas com interface intuitiva e conectividade avançada permitem monitoramento em tempo real dos processos, coleta de dados para análise de qualidade e integração com sistemas de gestão da produção. Esta abordagem alinhada com os princípios da Indústria 4.0 facilita a identificação de gargalos e a otimização contínua dos processos.

Equipamentos com configuração multipropósito oferecem versatilidade para diferentes aplicações, reduzindo a necessidade de múltiplas máquinas especializadas. Um único sistema capaz de realizar soldagem MIG/MAG, TIG e eletrodo revestido, por exemplo, pode atender a diversas demandas com investimento otimizado. Para operações de corte, máquinas híbridas que combinam tecnologias laser e plasma representam o estado da arte em versatilidade e precisão.

A adoção de sistemas automatizados, como alimentadores de arame sincronizados e mesas de corte CNC, contribui para a padronização dos processos e redução da dependência de operadores altamente especializados, um desafio crescente no mercado atual. Estas soluções também proporcionam ambientes de trabalho mais seguros, minimizando a exposição dos trabalhadores a riscos físicos.

Análise de custos e retorno sobre investimento em equipamentos de precisão

O investimento em equipamentos de soldagem e corte de precisão deve ser analisado considerando não apenas o custo inicial, mas também o retorno a médio e longo prazo. Máquinas de tecnologia avançada geralmente apresentam maior eficiência energética, reduzindo significativamente o consumo elétrico ao longo da vida útil do equipamento. Adicionalmente, a maior precisão e qualidade dos processos diminui a taxa de retrabalho e desperdício de material, fatores que impactam diretamente o custo operacional.

| Tipo de Equipamento | Faixa de Preço (R$) | Principais Características | Aplicações Ideais |

|---|---|---|---|

| Inversora MIG/MAG básica | 3.000 - 8.000 | Portátil, versátil, eficiente | Oficinas, manutenção |

| Inversora TIG avançada | 12.000 - 30.000 | Alta precisão, controle digital | Aço inox, alumínio |

| Sistema de corte plasma | 15.000 - 80.000 | Corte rápido, versatilidade | Chapas metálicas diversas |

| Mesa CNC de corte | 60.000 - 250.000 | Automação, precisão milimétrica | Produção seriada |

| Célula robotizada de soldagem | 150.000 - 600.000 | Produtividade, repetibilidade | Linha de produção automotiva |

Preços, taxas ou estimativas de custos mencionados neste artigo são baseados nas informações mais recentes disponíveis, mas podem mudar com o tempo. Recomenda-se pesquisa independente antes de tomar decisões financeiras.

Um aspecto frequentemente negligenciado na análise econômica é o aumento da capacidade produtiva proporcionado por equipamentos mais eficientes. Processos de soldagem e corte tradicionalmente representam gargalos em muitas linhas de produção. A adoção de tecnologias que reduzem o tempo de ciclo pode resultar em aumentos significativos na capacidade total de produção sem necessidade de expansão das instalações físicas.

Tendências e inovações em equipamentos de soldagem e corte industrial

O futuro dos equipamentos de soldagem e corte aponta para maior integração com sistemas digitais e análise de dados. Fabricantes líderes já oferecem soluções com conectividade IoT (Internet das Coisas) que permitem monitoramento remoto, diagnóstico preditivo de falhas e ajustes de parâmetros à distância. Esta evolução alinha-se perfeitamente com os princípios da manutenção preditiva, reduzindo significativamente o tempo de inatividade não programada.

Tecnologias como realidade aumentada estão sendo incorporadas em equipamentos de soldagem para treinamento e assistência em tempo real aos operadores. Estes sistemas projetam informações visuais que auxiliam no posicionamento preciso e na manutenção dos parâmetros ideais durante a execução de soldas complexas, reduzindo a curva de aprendizado e aumentando a qualidade mesmo com operadores menos experientes.

A crescente demanda por sustentabilidade também tem influenciado o desenvolvimento de equipamentos mais eficientes energeticamente e com menor geração de resíduos. Sistemas híbridos de corte, que combinam diferentes tecnologias para otimizar o consumo de energia e insumos conforme as características específicas de cada material, representam uma tendência importante neste contexto de conscientização ambiental.

No cenário industrial contemporâneo, a escolha criteriosa de equipamentos de soldagem e corte não é apenas uma questão técnica, mas uma decisão estratégica com impacto direto na competitividade e sustentabilidade do negócio. O investimento em tecnologias avançadas, ainda que inicialmente mais elevado, proporciona benefícios tangíveis em qualidade, produtividade e eficiência operacional, fatores determinantes para o sucesso em um mercado cada vez mais exigente e competitivo.